Passage d'un fichier de point à un Fichier STL

La digitalisation

La rétro-conception est une technique qui consiste à reconstruire le modèle CAO d'une pièce existante à partir de son modèle physique. C'est le cas par exemple de maquettes en argile (ou en bois) réalisées par un artiste-modeleur. L'intérêt de cette technique est de raccourcir le temps de conception pour une pièce dont le modèle CAO n'est pas connu. La rétro-conception nécessite deux opérations : la digitalisation et la modélisation. La digitalisation consiste à relever des points sur les surfaces tridimensionnelles du modèle physique de la pièce. La modélisation permet de construire à partir des points digitalisés un modèle CAO conforme au modèle physique de départ.

Domaines d’application |

|

• Modelage La conception de modèles CAO à partir de données digitalisées est la méthode la plus rapide pour numériser des données issues d’une maquette de design par exemple. • Traitement de zones modifiées Pour les outillages d’emboutissage par exemple. La création de ces outillages passe par une phase de mise au point manuelle. Cette étape appelée la MAP (Mise Au Point) est réalisée par un ouvrier spécialisé qui modifie une ou plusieurs zones du modèle physique après sa réalisation. Dans de nombreux cas il est nécessaire de restituer ces modification sur les modèles numériques CAO. • Réparation ou reproduction La géométrie exacte doit être représentée dans le système CAO utilisé pour la réparation ou la reproduction d’un outillage. Pour ce faire, l’outillage réel est digitalisé, puis réintégré en tant que données numérique dans le système CAO.

• Digitalisation de bruts de fonderie La forme exacte des bruts de fonderie doit être connue pour une programmation usinage efficace des ébauches. Ceci est possible en digitalisant le brut réel. Les données digitalisées peuvent être ensuite exploitées telles quelles dans certains logiciel de FAO. |

Pour répondre au besoin de la rétro-conception, il existe sur le marché une multitude de systèmes pour digitaliser rapidement des pièces et qui permettent de relever un très grand nombre de points régulièrement espacés suivant des lignes droites qui découpent la pièce en tranches.

Les procédés de digitalisation

|

Il existe diverses méthodes de capture de données digitalisées. Les plus utilisées sont : |

|

• L’acquisition de données par contact Procédé de mesure à l’aide d’un palpeur monté sur une fraiseuse à commande numérique ou une machine à mesurer tridimensionnelle. • La digitalisation au laser De manière similaire au procédé par contact, une tête laser est montée une fraiseuse à commande numérique ou une machine à mesurer tridimensionnelle. L’on rencontre aussi ce procédé fixé sur un bras piloté manuellement par l’opérateur. • Digitalisation par lumière structurée Procédé sans contact consistant en un appareil mobile équipé d’une voire deux caméras photographiant les zones successives de la pièce. Ces images sont ensuite ré assemblées et repositionnées par rapport à des références communes.

• Le scanner Procédé de digitalisation avec plusieurs lasers sur des corps vivants. • La tomographie Procédé de radiologie section par section de pièces. Celles-ci sont ensuite exploitées pour la génération d’un modèle tri dimensionnel. |

|

Se reporter à mon bookmark pour une liste plus complète de fournisseurs de solution de digitalisation : http://5axes.free.fr/bookmark.htm - Digitalisation_3D Comparaison entre les procédés |

|

Les différentes méthodes de digitalisation listées ci-dessus diffèrent principalement dans la précision que l’on peut obtenir et dans leur temps de mise en œuvre. D’autre part, certains procédés ne peuvent pas être utilisés sur tous les matériaux. |

|

|

|

Le palpeur • Grande précision (tolérance de 0.01 mm à 0.03 mm) • Particulièrement adapté pour la restitution d’arêtes vives et de poches profondes. • Procédé coûteux en temps. • Ne fonctionne que sur matériaux solides. Le laser • Grande précision (tolérance de 0.03 mm à 0.05 mm) • Procédé sans contact, donc adapté au matériaux mous. • Pas de compensation du diamètre du palpeur à effectuer. • Des problèmes peuvent survenir pour les pièces sombres ou brillantes. Lumière Structurée • Rapide Idéal por digitaliser des pièces de grandes dimensions. La précision va dépendre du « Patch » de mesure : Plus la zone de mesure à chaque prise est grande moins la précision sera bonne. • Procédé sans contact, donc adapté au matériaux mous. • Pas de compensation du diamètre du palpeur à effectuer. • Des problèmes peuvent survenir pour les pièces sombres ou brillantes. Le scanner • Très rapide mais au détriment de la précision. • Particulièrement adapté à la digitalisation d’êtres vivants. La tomographie • Très grande précision (tolérance de 0.001 mm à 0.03 mm) • Procédé très rapide à mettre en œuvre. • La précision dépend cependant de la taille de l’objet à digitaliser. • Restitution également des zones en creux et en contre-dépouille. |

VOCABULAIRE

L’opération qui consiste à relever sur le modèle des points par un procédé ou l’autre est appelé digitalisation. Par extension les données relevées ( Cordonnées de points en 3D) sont appelé Digit ou Digitalisation. On appel cette étape une Numérisation.L’opération suivante dans cette technologie consiste à créer à partir de ces données brutes un élément géométrique qui est un maillage. Cette opération peut être effectuée soit avec un logiciel indépendant du matériel qui a permis de récupérer les coordonnées. Mais dans bien des cas maintenant le fournisseur du matériel propose sa ou une solution permettant de réaliser cette opération directement après la Numérisation.

LE PROJET

Le processus présent dans cette page décrit les opérations et solutions utilisées pour obtenir à partir de données digitalisées un maillage. Cette page étant à destination des amateurs nous utiliserons uniquement des logiciels existant sur internet et gratuit. Cependant nous espérons que cette page pourra être utile à d’autre personne désirant soit se familiariser avec cette technique,ou à la recherche d’informations générales sur le sujet. L’idée future est aussi de balayer toute l’étendue de cette technique en utilisant des solutions compatible avec des budgets d’amateurs. En espérant que nous pourrons couvrir les aspects digitalisation, reconstruction de surfaces et génération de parcours outil. L’exemple utilisée pour illustrer cette page à été réalisé et fournis par Octave PROUST (retrouvez octave sur dailymotion) . La digitalisation d’un modèle réduit de jouet a été faite sur une machine de digitalisation Roland Pix 30 .

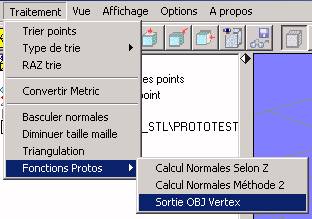

Etape numéro 1 Traiter le Fichier de digitalisation

Le fichier fournis était un fichier de digitalisation réalisé sur une machine PIX-30. Comme l'on est jamais mieux servi que par soi-même, J'ai modifié mon programme Visorium3D Pour dans un premier temps relire le fichier PIX est ensuite l'exporter en STL.

La version utilisée est la version 0.1.11

Dans Visorium Il est possible de créer un maillage cette procédure est possible si l’on est dans un cas de digitalisaton ne présentant pas de contre-dépouille.Le fichier PiX de départ PROTOTEST.pix (170ko)

Ouvrir le fichier avec Visorium ( Résultat d’import Fichier de point avec 12069 points) Menu Fichier -> Charger fichier de points Ensuite Triangulation Menu Traitement -> Triangulation (Cette technique de triangulation ne fonctionne qu’avec des digitalisation mécanique de ce type (pas de gestion des contres-dépouilles)

En utilisant la fonction Fichier -> Enregister STL Nous obtenons le fichier STL suivant.

Etape numéro 2 Créer un maillage à l'aide d'autres solutions

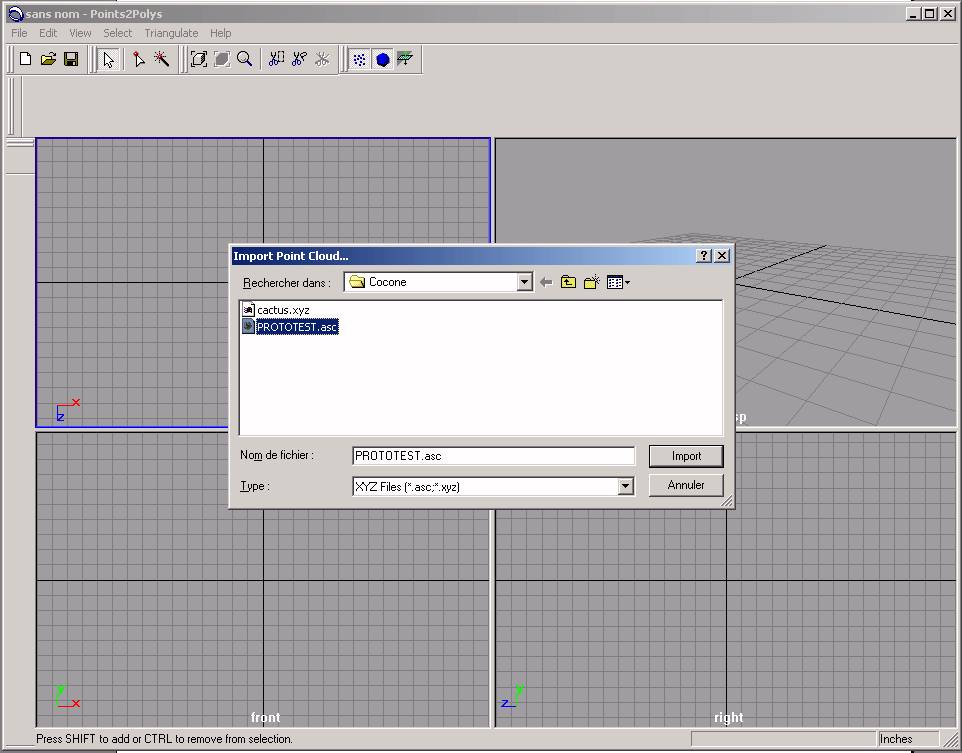

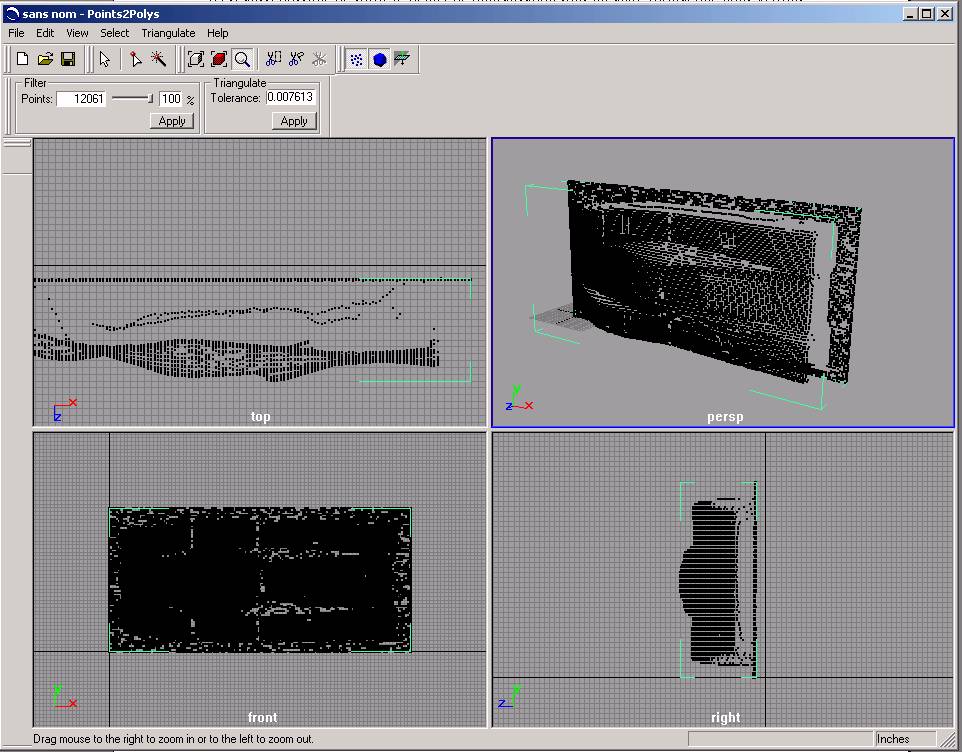

Dans un cas plus complexe de maillage , il nous faudra passer par une autre solution logiciel. Dans mon cas j’utilise points2polys.- Points2Polys était une solution gratuite de conversion de nuage de points vers un maillage offerte par Paraform (La société n'existe plus). Cette solution dédiée au données non structurées était limité au nuage de taille moyenne ( 500.000 points). Ce qui dans un cas amateur est largement suffisant malheureusement le programme n’est plus disponible sur le net et la société a elle même été racheté par un concurrent (Metris) . Reste quelques-uns qui ont gardé sur leur disque dur une copie du programme d’origine :)

Dans points2polys utiliser le menu File Import Point Cloud

On peu ensuite supprimer les points incohérents ( points situé sous le plan de digtalisation inférieur . Procédure Select ( sélectionner par zone) et Edit ClearDel

Sélectionner ensuite tous les points Select all et Bouton Apply dans la Zone Triangulate

Le résultat relu dans VisCam un visualisateur gratuit (le lien est indiqué dans ma page Format_Echange.htm)

Comme on peu le voir dans ce genre de cas, le manque de points dans la partie vertical, pénalise le calcul des triangles … il va falloir boucher les trous (Etapes 3)

Fichier résultat (411 kb Zippé)

Solution basée sur cocone :

Cocone est un programme développé par une université américaine. Il existe une version Supercocone mais disponible uniquement sur le UNIX ou LINUX. Que je ne peu donc pas tester. Cocone étant juste un programme en ligne de commande :

Le Résultat là aussi comporte des trous . Ces programmes plus habitués à traiter des fichiers issus d'une digitalisation Scanner ont du mal à gérer une répartition non uniforme des points dans l'espace. IIl va falloir retravailler le maillage est au niveau des normales le résultat n’est pas là :

Fichier résultat (422Kb Zippé)

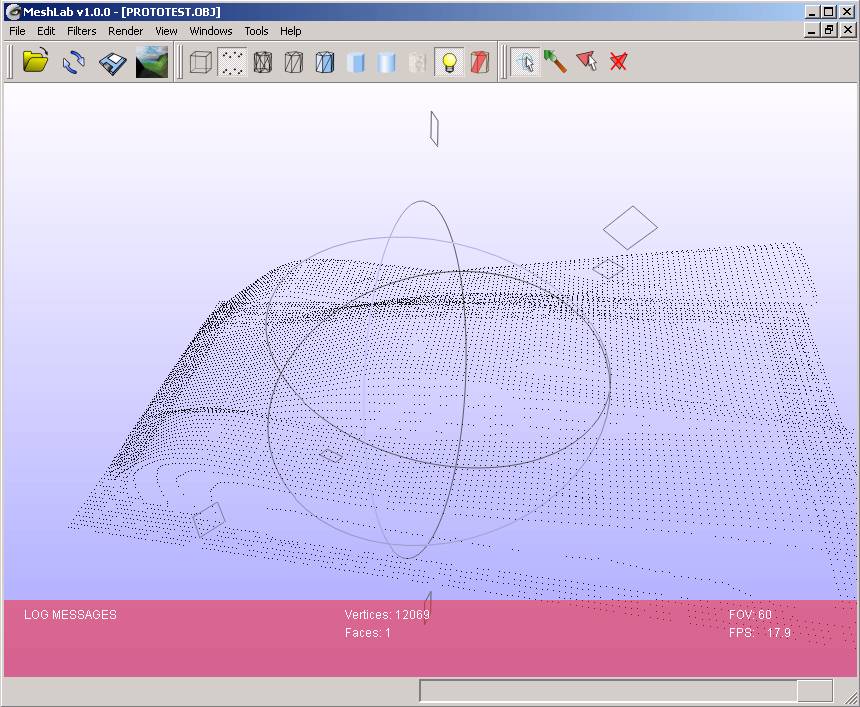

Solution basée sur MeshLAB

Meshlab est un programme développé par une université italienne. Il est disponilble sur sourceforge. La version utilisée est la version V1.0.0Premièrement : relire le fichier OBJ généré à l'étape 1 au format OBJ. Afficher les points (Icône de la barre des icônes)

Deuxiémement : Filtrer les points en double (Filters -> Clean -> Remove Duplicate Vertex)

Troisième étape : Créér le maillage (Filters -> Build surface from points) J'ai utilisé sur cette exemple une valeur de 1.5 pour le calcul du maillage (Paramètre ball size dans la fenêtre apparaissant au lancement de la fonction de création du maillage)

Le résultat vu dans VisCAM

Etape 3 Travail du Maillage (Lissage Diminution du nombre de triangles etc.).

Pour lisser le maillage j’ai utilisé MESHLAB. Le

procéssus sera décrit ultérieurement page encore en

travaux...

Etapes Suivantes …

UsinerLiens

- Liens sur la page de Visorium3D

Merci d'envoyer vos commentaires, bug reports et autres à : usinage5axes@free.fr

|

|

Image Gom

Image Gom