CHOIX DES MÉTHODES, DES TRAJECTOIRES D'OUTILS, DES OUTILS DE FRAISAGE

Ceci signifie souvent qu'on utilise de façon très limitée les logiciels, les machines et les outils de coupe dont on dispose aujourd'hui.

- Temps d’usinage considérablement réduit

- Meilleure utilisation de la machine et des outils

- Meilleure qualité géométrique de la matrice ou du moule

- Réduction du polissage manuel et du temps de dressage

COMPARAISON DE DEUX MÉTHODES DE PROGRAMMATION

Gamme traditionnelle

|

N° OP |

Parcours |

Outil |

Surep |

Tolérance |

Pas |

|

1 |

Bi tangent |

Ø50 z2 |

0.5 |

0.03 |

* |

|

2 |

Plan // à 45° |

Ø50 z2 |

0.6 |

0.03 |

4 |

|

3 |

Bi tangent |

Ø32 z2 |

0.4 |

0.03 |

* |

|

4 |

Bi tangent passes // |

Ø20 z2 |

0.2 |

0.03 |

* |

|

5 |

Plan // à 45° |

Ø20 z2 |

0.3 |

0.03 |

0.89 |

|

6 |

Plan // à 45° |

Ø16 z2 |

0 |

0.03 |

0.57 |

|

N° OP |

Long. travail |

Long. rapid |

Vf travail |

Tps travail |

Tps rapid |

Tps total |

|

1 |

2614 |

817 |

810 |

3 |

0 |

3 |

|

2 |

101154 |

80 |

810 |

125 |

0 |

125 |

|

3 |

2561 |

1428 |

985 |

3 |

0 |

3 |

|

4 |

203784 |

50 |

1799 |

113 |

0 |

113 |

|

5 |

39596 |

506 |

1799 |

22 |

0 |

22 |

|

6 |

813859 |

352 |

3396 |

240 |

0 |

240 |

|

|

|

|

|

|

|

506 |

Gamme UGV

La gamme utilisée pour la réalisation de la pièce est la suivante :|

N° OP |

Parcours |

Outil |

Surep |

Tolérance |

Pas |

|

1 |

Ébauche en z |

Ø63 R6 z5 |

0.5 |

0.03 |

2 |

|

2 |

Reprise eb Z et // |

Ø20 z2 |

0.2 |

0.03 |

2 |

|

3 |

Reprise fond |

Ø63 R6 z5 |

0.2 |

0.03 |

20 |

|

4 |

Reprise

rayons |

Ø16 z2 |

0.2 |

0.03 |

1.5 |

|

5 |

Finition Z Constant et // |

Ø16 z2 |

0 |

0.03 |

0.57 |

|

6 |

Finition fond |

Ø63 R6 Z5 |

0 |

0.03 |

15 |

Les parcours outils étant soit en coupe continue (usinages en z ou // 3D), les parcours en avance rapide sont très courts et les temps résultants considérés comme nuls.

|

N° OP |

Long. travail |

Long. rapid |

Vf travail |

Tps travail |

Tps rapid |

Tps total |

|

1 |

67358 |

300 |

2274 |

30 |

0 |

30 |

|

2 |

93922 |

2127 |

2387 |

39 |

0 |

39 |

|

3 |

2820 |

195 |

2274 |

1 |

0 |

1 |

|

4 |

6482 |

2062 |

3482 |

2 |

0 |

2 |

|

5 |

329943 |

4224 |

4775 |

69 |

0 |

69 |

|

6 |

2616 |

197 |

1263 |

2 |

0 |

2 |

|

|

|

|

|

|

|

143 |

Le temps total de réalisation est donc de 2 heures 23 minutes. Ce temps n'implique aucune manipulation de la part de l'opérateur au pied de la machine pour découper le programme en différents niveaux en z.

Au total, cela représente un gain de 6 heures d'usinage sur la machine (soit un gain de 72 % en temps d'usinage).

OUTILS DE COUPE HAUTES -PERFORMANCES POUR L'ÉBAUCHE À LA FINITION

Au préalable :- Etudier avec soin la géométrie de la matrice ou du moule.

- Définir les rayons minimum et les profondeurs de poches maximum.

- Estimer grossièrement la surépaisseur

d'usinage.Il est important de comprendre que l'ébauche et la

semi-finition d'un moule ou d'une matrice de

grandes dimensions sont réalisées de

façon beaucoup plus rentable et productive avec des

méthodes et un outillage conventionnels alors que la

finition est

nettement plus performante en utilisant l'Usinage Grande Vitesse

(UGV).Ceci

s'explique par le fait que le débit copeaux est beaucoup

plus faible en UGV qu'en usinage conventionnel à l'exception

de l'usinage de l'aluminium et

des matériaux non ferreux.

En usinage de moules et matrices conventionnel, ceci signifie généralement :

Finition Fraises à plaquettes rondes (si possible), fraises toroïdales, fraises à bout

sphérique (principalement) Reprise Fraises à bout sphérique, fraises à rainurer, fraises toroïdales et fraises à plaquettes rondes.

En UGV, le schéma peut être le même, en particulier si les moules et matrices sont de grandes dimensions.

Un autre avantage d’une surépaisseur d’usinage constante est un impact moins

négatif sur les guides, les vis à billes et les paliers de broche de la machine-outil. Il est aussi d’une grande importance de toujours adapter la taille et le type de fraise à la taille de la machine-outil.

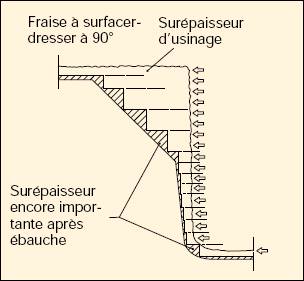

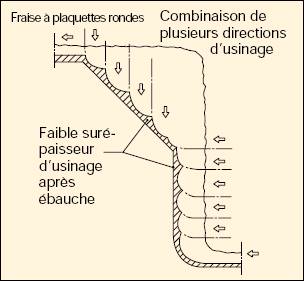

CHOIX DES FORMES D'OUTIL

Les fraises à plaquettes rondes présentant un faible saut axial peuvent, en combinaison avec des géométries de coupe légères, positives, rectifiées, être utilisées pour la semi-finition et certaines opérations de finition.

Par contre, les fraises boules sont indispensables pour réaliser la semi-finition et de la finition de formes 3D complexes . Notamment car elles permettent d’assurer un meilleur enlèvement de matière dans toutes les zones de la pièce.

STRATÉGIE D'USINAGE

ENTREES ET SORTIES EN UGV

Il est important en usinage grande vitesse de garantir le plus souvent possible une continuité de l’usinage pour assurer une continuité des sollicitations mécaniques appliquées à l’outil.DECOMPOSITION DE LA GAMME D'USINAGE

Comme nous l'avons déjà mentionné, la charge sur l'outil doit être aussi constante que possible. Les opérations d'usinages vont donc se décomposer en 4 phases distinctes visant à respecter ces prescritions.- Ebauche : dans cette étape on va chercher un maximum de matière en un minimum de temps, tout en assurant une charge constante sur L'outil.

- Semi Finition cette étape est certainement la plus délicate du processus. Car elle doit permettre d'amener les parties usinées à une sur-épaisseur la plus constante de matière. Ceci afn d'assurer un usinage de la finition réalisé dans les meilleurs conditions possibles. Les difficultés de ces opérations résident dans le faite que les opératiosn d'ébauches et de reprise d'ébauches ont laissé une quantité de matière non constante sur la pièce.

- Finition : étape de finition permettant d'amener les surfaces usinées à la côte nominale.

- Reprise : étape permettant principalement avec des outils de type boule de petits diamètre d'enlever les dernières parties résiduelles de matière.

METHODES D'USINAGE DES ANGLES

Il en résulte souvent des vibrations qui sont proportionnelles à la longueur de l'outil.

Il existe des solutions à ce problème, entre autres :

- Utiliser une fraise avec un plus petit rayon pour produire le rayon voulu sur le moule ou la matrice.

- Utiliser l'interpolation circulaire (G2, G3, CIP) pour produire le rayon. Ce type de mouvement n'engendre auncun arrêt entre les blocs et permet des transitions en douceur diminuant les risques de vibration.

- Une autre solution consiste a produire un rayon d'angle plus important que celui indiqué sur le plan, toujours par interpolation circulaire. Ceci peut être favorable dans certains cas lorsqu'on utilise un grand diamètre de fraise en ébauche pour conserver une productivité optimale.

- La surépaisseur d'usinage dans les angles peut ensuite être usinée par reprise en interpolation circulaire avec un plus petit rayon de fraise. La reprise des angles peut également être réalisée en fraisage axial. Il est important d'employer une bonne technique de programmation avec entrée et sortie de pièce en douceur. Il est important de réaliser cette reprise comme une opération de semi-finition, ce qui donnera une surépaisseur régulière et une bonne productivité en finition. Si la cavité est profonde (long porte-à-faux), la profondeur de coupe ap/ae devra être maintenue assez faible pour éviter flexion de l'outil et vibrations (ap/ae de 0,1-0,2 mm environ pour les applications d'UGV dans de l'acier à outils traité).

Si on utilise une technique de programmation basée sur l'interpolation circulaire (ou interpolation NURBS) donnant à la fois des trajectoires d'outils ainsi que des avances et des vitesses continues, il est alors possible de faire tourner la machine avec des vitesses, des accélérations et des décélérations beaucoup plus élevées. Ceci peut se traduire par des gains de productivité de l'ordre de 20 à 50 % !

FRAISAGE EN PENTE ET INTERPOLATION CIRCULAIRE

L'importance de la dépouille dépend également du diamètre de fraise.

ensuite le fractionnement et l'évacuation des copeaux ne posent généralement pas de problème avec cette méthode, principalement grâce au petit diamètre de l'outil comparé au diamètre de l'alésage à usiner, et enfin les risques de vibrations sont réduits. Dans l'idéal, le diamètre de l'alésage à usiner doit être le double de celui de l'outil.

Ne pas oublier non plus de vérifier l'angle de pente maximum autorisé pour la fraise lorsque vous faites de l'interpolation hélicoïdale.

METHODES D'USINAGE D'UNE POCHE

Les poches sont généralement usinées par niveaux. C'est à dire que l'outil va atteindre une côte en Z et ensuite d'usiner la surface de la poche . le nombre de passe en Z dépendra de la profondeur de la poche.

|

|