|

| Dans le cas de la rotation d'un seul axe, le déplacement du centre de l'outil se produit dans un plan, avec la rotation de deux axes, ce déplacement se produit dans l'espace. |

L'option RTCP (Rotation Tool Center Point) est applicable sur des machines-outils dotées de tête bi-rotative ou de cinématique à plateaux. Cette fonction permet de programmer en 5 axes en se rapportant directement au centre de l'outil au lieu du centre de rotation des axes (c'est-à-dire au point Pivot).

Elle permet aussi la compensation de la longueur de l'outil dans l'espace. De plus grâce à la fonction RTCP il est possible en mode IMD (Introduction manuel de données ) ou par manivelle, d'exécuter l'usinage en 5 axes de surfaces programmé en 3 axes ( a condition que cette usinage soit réalisé avec une fraise boule ) .

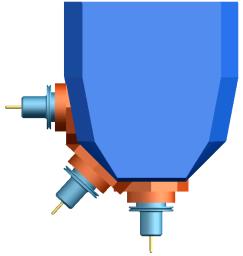

Dans le cas de machine 5 axes, le mouvement de rotation d'un axe provoque le déplacement du centre de rotation de la tête (ou du plateau) d'une valeur proportionnelle à l'angle de rotation et à la distance du centre de l'outil au centre de rotation de l'axe.

Ce déplacement est représenté schématiquement dans la figure suivante:

|

| Dans le cas de la rotation d'un seul axe, le déplacement du centre de l'outil se produit dans un plan, avec la rotation de deux axes, ce déplacement se produit dans l'espace. |

Pour programmer en 5 axes l'usinage de surfaces, il est nécessaire de connaître la distance entre le centre de l'outil et le centre de la tête rotative: cette distance est appelée Longueur pivot. En fonction de la valeur de cette longueur et de la valeur de rotation des axes, on devra calculer la valeur linéaire XYZ de compensation afin de maintenir le centre de l'outil dans la position désirée.

Le programme ainsi obtenu doit être utilisé sur la machine avec une longueur de pivot exactement égale à celle qui a été définie dans le programme; chaque variation de longueur implique un re-traitement du programme.

La fonction RTCP s'occupe de maintenir le centre de l'outil dans la position programmée. Pour maintenir cette position, chaque mouvement des axes rotatifs est compensé par un déplacement linéaire des axes XYZ.

L’instruction « N10 A90 F800 » provoque un mouvement de l’axe A sans mouvements sur les axes XYZ qui permettraient à l’outil de rester en contact avec la pièce.

Si l’on active l’option RTCP, la même commande « N10 A90 F800 » provoque le basculement de 90° de l’axe A avec déplacements des axes XYZ pour maintenir le bout d’outil à la même position

De cette façon il est possible de programmer directement le parcours de l'outil, sans se préoccuper de la longueur pivot: cette valeur sera introduite directement par l’opérateur via sa CN avant d'exécuter le programme. On pourrait presque grâce au Mode RCTP Calculer un parcours 5 axes sans prendre en compte la cinématique de la machine.

Dans le cas de programmes définis de façon classique, l'option RTCP permet d'utiliser des outils de longueur différente que celle qui a été considérée lors de la création du programme. Sans cette fonction le programme doit être obligatoirement re-calculé ou re-postprocessé avec les valeurs exactes des longueurs outils mesurées sur la machine. Le changement même infime de ces valeurs implique la création d’un nouveau fichier.

En programmation standard, la vitesse du centre de l'outil est égale à la vitesse programmée La vitesse résultant au centre de la tête est proportionnelle à la variation des axes rotatifs et à la valeur de pivot, mais elle dépend aussi du mouvement des axes linéaires.

la vitesse du centre-outil est nulle, alors que le point pivot se déplace à une vitesse proportionnelle à la longueur pivot et aux variations angulaires de A et de C.

La fonction RTCP permet donc aussi, d’assurer une meilleur gestion des avances. La vitesse des axes en mouvement de la machine sera recalculé par rapport au déplacement du point pivot ,afin d ‘assurer une vitesse d’avance conforme à la vitesse demandée en bout d’outil.

La synchronisation entre les axes n’étant pas toujours parfaite, Il arrive souvent que les axes linéaires soit plus rapides que les axes rotatifs. L’outil arrive donc à sa position finale avant d’avoir atteint ses positions angulaires. Sur une machine équipée de la fonction RTCP le contrôle de la synchronisation des axes étant effectué en temps réel il n’est pas nécessaire de recourir au niveau de la programmation FAO à des astuces palliatives à ce type de défaut comme par exemple :

La limitation des mouvements sur les axes entre deux instructions CN ( distance maxi entre deux points, ou variation angulaire maxi) .

Ou d’utiliser une programmation en inverse du temps .

Dans ce mode de programmation la vitesse programmée n’est plus une vitesse à atteindre mais un temps pour réaliser le mouvement. Ce type de programmation à pour effet de s’assurer que les axes rotatifs ont suffisamment de temps pour effectuer leur rotation. Il y a deux inconvénients à mon sens à cette programmation :

A) Elle nécessite de donner pour chaque nouvelle instruction un temps, l’opérateur ne peut donc plus intervenir pour changer dans le programme ISO les valeurs d’avance.

B) Cette fonction « bride » les avances de la machine : ne pouvant atteindre la vitesse demandée on ralenti la machine . On aura donc tendance à usiner à une vitesse toujours inférieure à la vitesse atteignable si elle était gérée en mode RTCP.

1. RTCP POUR DES PROGRAMMES 3 AXES

Les programmes 3 axes obtenus par programmation FAO , peuvent être exécutés, par l'intermédiaire de la fonction RTCP, en 5 axes simultanés . Cette programmation est possible si l’on utilise des outils sphériques . Le mouvement des axes rotatifs, est alors piloté par l’opérateur en IMD ou par manivelles. L’inclinaison de l’outil permet l'utilisation de fraise de longueur inférieure à celles qui sont utilisées pour des usinages 3 axes.

|

|

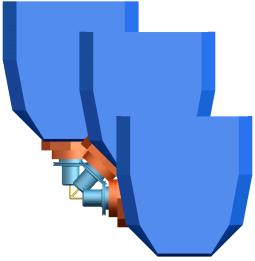

Usinage a) 3 axes |

b) 3 axes + RTCP |

Dans la partie a) de la figure est représentée une pièce qui, pour être usinée en 3 axes, exige l'utilisation d'un outil d'une longueur considérable, afin d'éviter des collisions entre la broche et la pièce. La partie b) de la figure montre comment, grâce à l'inclinaison de la tête on peut exécuté l'usinage de la même surface avec un outil de longueur inférieure. L'inclinaison devra être modifiée manuellement par l'opérateur pendant l'exécution du programme 3 axes.