Outils et conditions de coupe

La mise en oeuvre des outils impose la connaissance des paramètres qui peuvent apparaitre comme évident pour certains, mais qui sont néanmoins très importants concernant par exemple le fraisage en avalant, le copiage et l'importance d'avoir une flexion d'outil aussi faible que possible.Technique de mise en œuvre et à sa plage d'utilisation recommandée. Il en résultera dans bien des cas un écaillage prématuré de l'arête de coupe dû à une vitesse de coupe trop faible et à une chaleur trop élevée dans la zone de coupe.

Lorsqu'on fait de la finition ou de la superfinition sous hautes vitesses de coupe dans de l'acier à outil traité, il est important de choisir des outils revêtus offrant une excellente dureté à chaud, avec des revêtements en TiAlN, qui peut être utilisé pour l’usinage d’un acier < 55 HRC.

En UGV, les outils sont sollicités mécaniquement par les efforts de coupe (comme lors d'un usinage conventionnel), mais aussi par des forces centrifuges et des vibrations. L'usure (surtout dans le cas de l'usinage de l'acier) est également un paramètre important. Mais l'UGV exige de l'outil un comportement optimal aux grandes vitesses de coupe . Ceci impose donc une adaptation des géométries d'outil, des matériaux de coupe et des revêtements de surface, mais demande également un équilibrage soigné des outils tournants et une conception innovante de l'attachement plaquette/porteplaquettes.

EVITER UNE FLEXION D'OUTIL TROP IMPORTANTE

L'adoption de faibles profondeurs de coupe est un des principaux paramètres à observer en finition ou super-finition par UGV dans de l'acier à outil. La profondeur de coupe ne doit pas excéder 0,2/0,2 mm (ap/ae). afin d'éviter une flexion trop importante du porte-plaquette /de l'outil de coupe et de conserver des tolérances et une précision géométrique élevées sur le moule ou la matrice usinée.

Toujours opter pour une grande rigidité des outils de coupe et des attachements. Si on utilise des outils en carbure monobloc, il est important de les choisir avec un diamètre d'âme maximum (pour une meilleure résistance à la flexion).

Si on utilise par exemple des fraises à bout sphérique à plaquettes, il est préférable d'utiliser des outils avec queue en métal lourd (pour une meilleure résistance à la flexion), en particulier si le rapport porte-à-faux/diamètre est important.

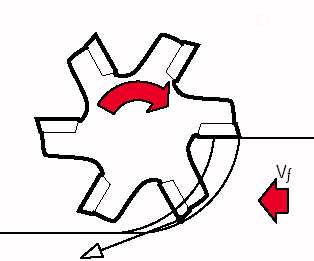

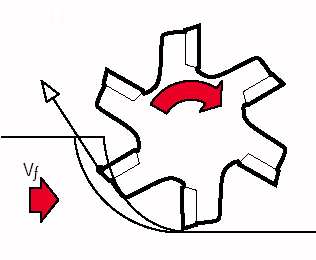

IMPORTANCE DU FRAISAGE EN AVALANT

Un autre paramètre d'usinage important consiste à utiliser dans la mesure du possible du fraisage en avalant. Dans la grande majorité des cas, cette méthode est préférable au fraisage en opposition. En fraisage en avalant, lorsque l'arête de coupe entre dans la matière, l'épaisseur copeaux est à sa valeur maximum alors qu'en fraisage en opposition, elle est à sa valeur minimum. La durée de vie d'outil est généralement plus courte en fraisage en opposition qu'en fraisage en avalant du fait de la chaleur nettement plus importante générée par cette opération. Lorsque, en fraisage en opposition, l'épaisseur copeaux augmente de zéro à sa valeur maximum, l'arête de coupe est exposée à plus de frottements, ce qui entraîne cet échauffement.

FRAISAGE EN AVALANT FRAISAGE EN OPPOSITION

Les forces radiales sont également considérablement plus élevées en fraisage en opposition, ce qui a une influence négative sur les paliers de broches. En fraisage en avalant, l'arête de coupe est principalement exposée à des contraintes de compression, qui sont nettement moins défavorables aux propriétés des carbures que ne le sont les contraintes de traction qui se développent en fraisage en opposition.

Par contre en fraisage latéral de finition avec du carbure monobloc, le fraisage en opposition sera choisi en priorité, en particulier dans les matières trempées. Il est alors plus aisé d'avoir une bonne tolérance .Le défaut de recouvrement entre les différentes passes axiales sera également moins important, voire inexistant.

Note : Les fraises à rainurer avec angle d'hélice important génèrent de faibles forces radiales et fonctionnent sans à coup. Par contre, les forces axiales sont élevées et les risques pour l'outil de sortir du porte-outil sont plus grands.

Si la vitesse de broche est limitée, le contournage permettra de maintenir une vitesse de coupe élevée. Ce type de trajectoire d'outil engendre également moins de variations de charge sur la plaquette et de variations la direction de coupe. Ceci est particulièrement important en UGV et lors de l'usinage de matières trempées, car la vitesse de coupe et l'avance sont élevées et l'arête de coupe ainsi que le processus d'usinage sont plus vulnérables à tout changement pouvant entraîner des flexions et des vibrations, voire au final une rupture d'outil.

Ceci est dû principalement à la direction des efforts de coupe. Lorsqu'on a une bonne acuité d'arête de coupe, les efforts de coupe ont tendance à « tirer » ou « aspirer » la fraise vers la matière à usiner.

Le fraisage en opposition peut être favorable lorsqu'on possède d'anciennes fraiseuses manuelles avec un jeu important de la tige filetée, car une « contre-pression » se crée qui stabilise l'usinage.

La meilleure façon de faire du fraisage en avalant lors du fraisage de cavité consiste à faire du contournage. Le contournage avec la périphérie de la fraise (par exemple une fraise à bout sphérique) permet souvent une meilleure productivité, du fait d'un plus grand nombre de dents effectivement en coupe.

USINAGE ET PLONGÉE

La plongée le long de parois

à forte pente doivent

être évités autant que faire ce peut !

En plongée, l'épaisseur copeaux est importante et

la vitesse de coupe faible.

Les risques d'écaillage au centre sont

élevés, en particulier lorsque la fraise

atteint le fond de la cavité. Si votre armoire machine n'a

pas de fonction

d'anticipation, la décélération ne

sera pas assez rapide et les risques

d'endommagement au centre sont élevés.

Il est souvent plus favorable de faire du copiage en montant le long

des parois

à forte pente car l'épaisseur copeaux est alors a

son maximum et la vitesse de

coupe est plus élevée.

|

|

| Epaisseur copeaux importante sous très faible vitesse de coupe | Epaisseur maxi des copeaux à la vitesse de coupe recommandée |

Il y aura néanmoins une longueur de contact importante

lorsque la fraise

atteindra la paroi, avec risques de vibrations, de flexion, voire

même de bris

d'outil si l'avance ne diminue pas suffisamment vite. Il y a également risque de déplacement de la

fraise dans son attachement du

fait de la direction des efforts de coupe.

La zone la plus critique avec les fraises à bout sphérique est le centre où la vitesse de coupe est égale à zéro, ce qui est très néfaste pour le processus de coupe. L'évacuation des copeaux au centre est également plus critique du fait du peu d'espace disponible. C'est pourquoi il faut autant que possible éviter d'utiliser le centre d'une fraise à bout sphérique. En faisant basculer la broche ou la pièce à usiner de 10 à 15°, on obtient des conditions de coupe idéales. Ceci donne aussi parfois la possibilité d'utiliser des outils plus courts (ou d'autres types d'outils).

Pour une bonne durée de vie, il est également préférable en fraisage que l’outil travaille en continu aussi longtemps que possible. Toutes les opérations de fraisage ont un caractère intermittent par l’emploi d’outils multi-dents. La durée de vie d’outil sera considérablement plus courte si les entrées et sorties de pièce sont nombreuses car cela augmente les contraintes thermiques et la fatigue au niveau de l’arête de coupe. Il est plus favorable pour les carbures cémentés modernes d’avoir une température élevée, constante dans la zone de coupe plutôt que d’importantes fluctuations L’emploi de réfrigérant contribue également aux fluctuations de température et est généralement néfaste en fraisage. Ce point sera abordé plus en détails dans un autre chapitre.Les trajectoires d’outils de copiage sont souvent un mixage de fraisage en opposition et en avalant (zig-zag) avec de nombreuses entrées et sorties de pièces.

Comme nous l’avons déjà dit, ceci est

défavorable quel que soit le type de fraise mais nuit

également à la qualité du moule ou de la matrice.

Chaque entrée de pièce va se traduire par une flexion de

l’outil, ce

qui laissera une empreinte sur la surface usinée. Il en va de

même pour les sorties de pièce, où les efforts de

coupe et la flexion

de l’outil vont diminuer, ce qui se traduira par un léger

évidement de matière au niveau de la sortie de

l’outil.

Ces arguments plaident en faveur du contournage et du fraisage en avalant qui doivent être choisis en priorité.

ETAT DE SURFACE

En finition et super-finition, en particulier en UGV, le

principal

objectif est d'atteindre une bonne précision

géométrique et dimensionnelle et

de réduire, voire éliminer, le polissage manuel.

Dans de nombreux cas, il est souhaitable de choisir une avance par

dent, (fz,)

identique à la profondeur de coupe radiale, (fz = ae).

Ceci offre les avantages suivants :

- Très bon état de surface dans toutes les directions

- Temps d'usinage réduit, très compétitif

- Portance

- Plus grande précision et meilleure résistance des paliers engendrant une meilleure durée de vie du moule

- La hauteur de crêtes maximum décide de fz/ae et de fz/ae/R

|

|

|

| fz=Ae | fz<Ae | fz>Ae |

Connaître les paramètres d'usinage

Cette partie aborde quelques principes de base en fraisage ainsi que

quelques

conseils permettant de résoudre certains

problèmes couramment rencontrés. Il

est en effet important de maîtriser un certain nombre de

facteurs tels que pas , entrée et sortie de

pièce, outils à longs

porte-à-faux, et de savoir comment ils influent sur le

processus d'usinage,

pour faciliter la compréhension des articles à

venir.

DIFFÉRENTS PAS DE FRAISE

Une fraise étant un outil à plusieurs

arêtes de coupe, elle peut

avoir un nombre variable de dents (z). Un certain nombre de facteurs

peuvent

vous aider à déterminer le nombre le mieux

approprié pour votre type

d'opération. La matière à usiner et la

taille de la pièce, la stabilité ainsi

que la puissance machine disponible sont les principaux facteurs

relatifs à la

machine tandis qu'une avance par dent suffisante, un minimum de deux

arêtes de

coupe engagées simultanément et un

débit copeaux important sont ceux relatifs à

l'outil.

Le pas de la fraise est la distance séparant un point

d'une arête de coupe

du même point sur l'arête de coupe suivante.

Il existe trois pas différents de fraise : grand pas, pas

réduit et pas fin et

la plupart des fraises proposent ces trois options.

A) Un pas réduit signifie un plus grand nombre de dents et

des poches à copeaux

de taille moyenne autorisant des débits copeaux importants.

Généralement

utilisé pour la production mixte et les fontes.

Un pas réduit est le choix prioritaire pour le fraisage

général et est

recommandé pour la production mixte.

(B) Un grand pas signifie un nombre de dents réduit à la périphérie de la fraise et de grandes poches à copeaux. Il est souvent utilisé pour l'ébauche et la finition des aciers et lorsque les vibrations sont une menace pour le bon résultat de l’opération d’usinage. Un grand pas permet de résoudre de nombreux problèmes et est le choix prioritaire pour le fraisage avec longs porte-à-faux, pour les machines de faible puissance ou autres applications où les efforts decoupe doivent être réduits au minimum.

(C) Les fraises à pas fin possèdent de petites

poches à copeaux et autorisent

des avances tables très élevées. Ces

fraises conviennent pour l'usinage

intermittent de surfaces en fonte, l'ébauche des fontes et

les faibles

profondeurs de coupe dans les aciers ainsi que dans les

matières où la vitesse

de coupe doit être maintenue basse, comme par exemple le

titane. Les fraises à

pas fins sont le choix prioritaire pour les fontes.

Les fraises peuvent avoir un pas constant ou différentiel, ce dernier signifiant un espacement irrégulier entre les dents et étant un moyen très efficace de lutter contre les vibrations.

Lorsqu’on

rencontre un problème de vibrations, il est recommandé

d’utiliser un aussi grand pas que possible car un nombre

réduit de plaquettes diminue les risques dans ce domaine. En fraisage pleine rainure, il est même recommandé de n'utiliser que des fraises 2 dents.

Avec seulement deux plaquettes sur la fraise, l’avance peut

être augmentée et la profondeur de coupe augmente

très nettement. L’état de surface sera

également très bon. On

a pu par exemple obtenir un état de surface de Ra 0.24 dans de

l’acier trempé d’une dureté de 300 HB,

après usinage avec un porte à faux de 500 mm.

ENTRÉE ET SORTIE DE PIECE

A chaque fois que la fraise entre dans la pièce, les plaquettes sont soumises à une charge par à-coup, plus ou moins importante en fonction de la matière usinée, de la section copeau et du type de passe. Le contact initial entre l'arête de coupe et la pièce peut être très défavorable en fonction de l'endroit sur la plaquette qui absorbera ce premier choc. Du fait de la grande variété des types de coupe possibles, on ne prendra ici en considération que les effets que peut avoir la position de la fraise sur la coupe.Lorsque le centre de la fraise est positionné hors de la pièce (A), un contact défavorable se produit entre l'arête de coupe et la pièce.

Lorsque le centre de la fraise est positionné à l'intérieur de la pièce (B), la coupe sera beaucoup plus favorable.

Toutefois, la situation la plus dangereuse se produit lorsque la plaquette se désengage de la pièce à usiner. Les plaquettes en carbure cémenté sont faites pour résister aux forces de contrainte qui se produisent à chaque entrée de la plaquette dans la pièce (fraisage en avalant). Par ailleurs, lorsqu'une plaquette sort de la pièce alors qu'elle était soumise à des efforts importants (fraisage en opposition), elle est alors soumise à des tractions qui sont destructives si la plaquette offre une faible résistance à ce type de contrainte. Il en résultera souvent une rapide rupture de la plaquette.

OUTILS À LONGS PORTE-À-FAUX POUR L'ÉBAUCHE DE CAVITÉS

Pour maintenir une productivité optimale lors de l'ébauche d'une cavité, il est important de choisir une série de rallonges pour la fraise. Commencer l'opération avec le plus Il est donc recommandé d'ajouter des extensions en cours d'usinage en déterminant à l'avance dans la programmation les moments adéquats, en fonction de la géométrie du moule ou de la matrice.Les conditions de coupe doivent également être adaptées à chaque porte-à-faux d'outil afin de conserver une productivité optimale.

(Image Sandvick)

(Image Sandvick)

Lorsqu'on utilise des outils à longs porte-à-faux, il est important de choisir le plus grand diamètre de rallonge ou d'adaptateur possible par rapport au diamètre de la fraise. Chaque millimètre compte pour une rigidité et une productivité optimales. Il n'est pas nécessaire d'avoir plus d'un mm de différence entre le porte-outil et l'outil de coupe dans le sens radial. La façon la plus simple d'y parvenir consiste à utiliser des fraises surdimensionnées.

Les outils modulaires augmentent la flexibilité et le nombre de combinaisons d'outils possibles.

PROBLEMES ET REMEDES

La première chose à faire lorsqu'on

rencontre un problème de vibrations consiste à

réduire les forces de coupe. Ceci est possible en utilisant

les outils et conditions de coupe appropriées.

- Opter pour des fraises avec grand pas différentiel.

- Géométries de plaquettes positives

- Utiliser une fraise aussi petite que possible. Ceci est particulièrement important pour le fraisage avec adaptateurs antivibratoires.

- Petit arrondi d'arête. - Passer d'un revêtement épais à un revêtement plus fin et, si nécessaire, utiliser des plaquettes non revêtues

- Utiliser une grande avance par dent, réduire la vitesse de rotation et maintenir l'avance table (= avance/dent plus importante). - Ou bien encore maintenir la vitesse de rotation et augmenter l'avance table (et avance/dent). - Ne pas réduire l'avance/dent.

- Réduire les profondeurs de coupe radiale et axiale.

- Choisir un système d'attachement stable . Utiliser la taille d'adaptateur la plus grande possible pour une stabilité optimale. - Utiliser des rallonges coniques pour une meilleure rigidité.

- Avec de longs porte-à-faux, utiliser des adaptateurs antivibratoires en combinaison avec des fraises à grand pas différentiel. Positionner la fraise aussi près que possible de l'adaptateur antivibratoire.

- Excentrer la fraise par rapport à la pièce, ce qui engendre des forces de coupe plus favorables.

Commencer par utiliser des avances et vitesses de coupe

normales. S'il se produit des vibrations, essayer d'introduire les

mesures ci-dessus

graduellement :

b) diminuer la vitesse de rotation et conserver la même avance

c) réduire la profondeur de coupe axiale et/ou radiale

d) essayer de repositionner la fraise

|

Cause |

Action |

|

Bridage

de la pièce instable |

Déterminer la direction des forces de coupe et positionner

le support en conséquence |

|

Pièce

faible dans le sens axial |

Le

choix prioritaire est une fraise à surfacer-dresser

à plaquettes positives. |

|

Porte-à-faux

important au niveau de la broche ou de l'outil |

Utiliser toujours un fraise à grand pas

différentiel |

|

Surfaçage-dressage

avec une broche faible dans le sens radial |

Choisir

le plus petit diamètre de fraise possible pour obtenir

l'angle

d'attaque le plus favorable. Plus le diamètre sera petit,

plus faibles seront

les forces de coupe radiales. |

PROBLEMES D'USURE DES OUTILS

La première chose à faire lorsqu'on rencontre un problème de vibrations consiste à réduire les forces de coupe. Ceci est possible en utilisant les outils et conditions de coupe appropriées.|

|

Suite : Stratégies d'usinage pour l'usinage grande vitesse

Suite : Stratégies d'usinage pour l'usinage grande vitesse